Каталог статей

В категории материалов: 89

Показано материалов: 61-70 |

Страницы: « 1 2 ... 5 6 7 8 9 » |

Сортировать по:

Дате ·

Названию ·

Рейтингу ·

Комментариям ·

Просмотрам

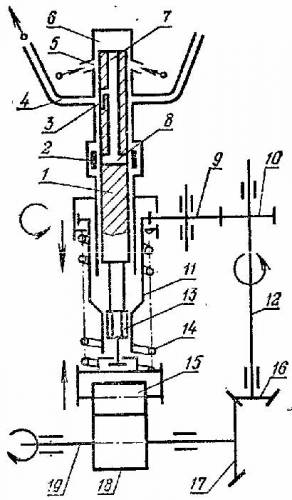

В многоплунжерном топливном насосе каждая насосная секция обслуживает один цилиндр двигателя. Следовательно, такой топливный насос имеет столько секций, сколько цилиндров в обслуживаемом им двигателе. Поскольку цилиндры двигателя должны работать одинаково, все насосные секции многоплунжерного топливного насоса должны быть отрегулированы на одни и те же параметры. В процессе эксплуатации двигателя регулировки отдельных насосных секций нарушаются, что приводит к несогласованности в работе цилиндров, снижает эффективность работы двигателя и требует сложной и точной регулировки топливного насоса. На современных дизелях используют топливные насосы распределительного типа, которые отличаются простотой конструкцией и регулировкой. Характерной их особенностью является то, что каждая плунжерная пара обслуживает не один, а одновременно несколько цилиндров двигателя. Плунжер в топливном насосе распределительного типа совершает сложное движение: возвратно - поступательное движение (насосное действие) совмещается с вращательным относительно собственной оси (распределительное действие).

Читать далее

|

Топливный насос высокого давления обеспечивает подачу под давлением точно отмеренных порций топлива к форсункам цилиндров в соответствии с нагрузочным и скоростным режимами работы дизеля в заданный момент. Такой насос должен развивать давление 12...13 МПа, а иногда и до 150 МПа. С наименьшими затруднениями такое высокое давление можно получить насосом плунжерного (золотникового) типа. Схема плунжерного насоса показана на рисунке 46.

Рис. 46. Схема плунжерного насоса: 1 — плунжер: 2 — гильза; 3 — клапан; 4 — топливопровод; 5 — впускной канал; 6 — пружина; 7 — толкатель; 8 — кулачок. Плунжер 1 совершает в гильзе 2 возвратно-поступательное движение: вниз — за счет силы пружины 6, вверх — под воздействием вращающегося кулачка 8 и толкателя 7. Топливо к насосной паре гильза — плунжер (плунжерная пара) подводится через впускной канал 5, отводится через обратный (нагнетательный) клапан 3 и топливопровод 4. Плунжерная пара работает так. При движении плунжера вниз (рис. 47, а) в рабочей полости 5 гильзы 2 создается разрежение. Нагнетательный клапан 3 закрывается, и полость 5 изолируется от топливопровода 4. Как только плунжер открывает впускной канал 6, топливо заполняет полость 5. При ходе плунжера 1 вверх вначале перекрывается впускной канал 5(рис. 47, б). Затем топливо, сжимаемое в изолированной полости 5, открывает нагнетательный клапан 3 и проходит в топливопровод 4. Подача топлива в топливопровод продолжается до тех пор, пока винтовая кромка 9 на плунжере не откроет перепускной канал 7 (рис. 47, в). Теперь надплунжерная полость с давлением 30...50 МПа через канал 8 в плунжере соединяется с перепускным каналом 7, где давление не превышает 0,1 МПа. Давление в полости 5 резко падает, нагнетательный клапан 3 закрывается, и подача топлива в топливопровод быстро прекращается. Читать далее

|

Неисправности приборов системы питания — наиболее частая причина затруднительного пуска и работы двигателя с перебоями и повышенным расходом топлива. Подтекание топлива, нарушение его подачи, переобеднение или переобогащение горючей смеси — таковы основные неисправности, являющиеся результатом недостаточного и несвоевременного технического обслуживания приборов системы питания. Недостаточная подача топлива в карбюратор вызывается засорением фильтров и топливопроводов, неисправностями бензонасоса, замерзанием воды в топливопроводах и отстойниках. Переобогащение смеси наступает вследствие повышения уровня топлива в поплавковой камере, увеличения проходных сечений топливных жиклеров в результате естественного износа или чистки их твердыми предметами (проволокой, шилом и т. п.), засорения воздушных жиклеров, неполного открытия воздушной заслонки из-за неисправности ее привода. Обеднение смеси происходит от недостаточной подачи топлива в карбюратор, снижения уровня топлива в поплавковой камере, засорения топливных жиклеров и распылителей, подсоса воздуха через неплотности карбюратора и впускного трубопровода. Обслуживание воздушного фильтра заключается в контроле его крепления, промывке фильтрующего элемента и периодической смене масла. Техническое обслуживание бензонасоса состоит в систематической проверке его герметичности и устранении возможных подтеканий топлива, в промывке сетчатого фильтра, проверке состояния клапанов и диафрагмы и контроле создаваемых насосом давления и разрежения. Не рекомендуется разбирать бензонасос без крайней необходимости. Это делают в том случае, если возникшие неисправности нельзя устранить продувкой и промывкой насоса. К основным операциям технического обслуживания карбюратора относятся: проверка уровня топлива в поплавковой камере, удаление из нее отстоя, продувка жиклеров или периодический контроль их пропускной способности. От уровня топлива в поплавковой камере зависит состав горючей смеси. Повышение уровня приводит к неоправданному обогащению горючей смеси и, следовательно, перерасходу топлива. Снижение уровня ухудшает приемистость двигателя, вызывает вспышки во всасывающем трубопроводе и карбюраторе и приводит к перерасходу топлива. Читать далее |

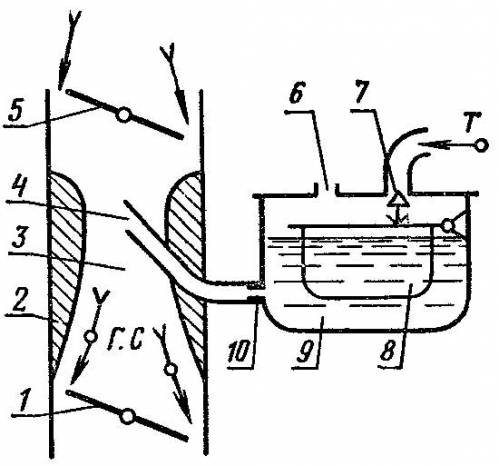

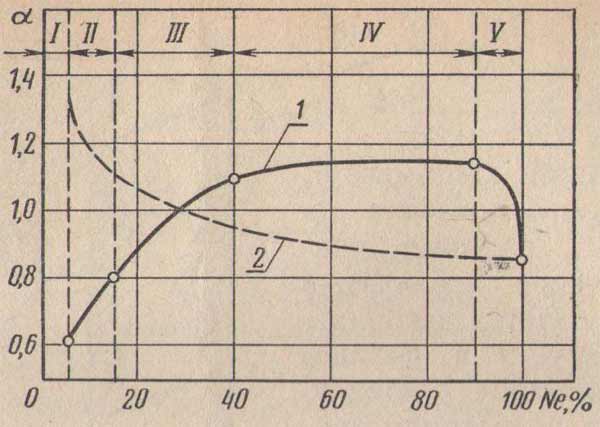

Карбюрация — это процесс приготовления горючей смеси. Процесс карбюрации осуществляется в специальном приборе — карбюраторе. При средних нагрузках двигателя (40...90 % от полной нагрузки) горючая смесь должна быть обедненной, обеспечивающей экономичную работу. Работа двигателя с полной нагрузкой возможна при обогащении горючей смеси, при которой двигатель может развивать наибольшую мощность. Таким образом, карбюратор должен приготавливать горючую смесь такого состава, который бы соответствовал заданному режиму работы двигателя: при запуске — а = 0,5...0,6; при работе на холостом ходу и с малыми на грузками а = 0,6. ..0,8; при средних нагрузках а = = 1,1...1,15; при полной загрузке а = 0,85...0,90.

Рис. 41. Схема простейшего карбюратора: 1 — дроссельная заслонка; 2 —диффузор; 3 — канал диффузора; 4 — распылитель; 5 — воздушная заслонка; 6 — атмосферный канал; 7 — игольчатый клапан; 8 — поплавок; 9 — поплавковая камера; 10 — жиклер; В — воздух; Т — топливо; ГС — горючая смесь. Простейший карбюратор, схема которого показана на рисунке 41, работает так. Топливо через игольчатый клапан 7 подается в поплавковую камеру 9 и поплавком 8 с клапаном 7 поддерживается на постоянном уровне. При такте всасывания разрежение из цилиндра передается в смесительную камеру (канал диффузора) 3 карбюратора, вследствие чего создается перепад давлений атмосферного и внутри цилиндра. При открытой воздушной заслонке 5 поток воздуха из атмосферы устремляется в цилиндр, проходя через карбюратор. В горловине диффузора 2, куда выходит распылитель топлива 4, скорость потока воздуха максимальная, а следовательно, наилучшие условия для подсоса топлива из поплавковой камеры и его распыления. Топливо из поплавковой камеры 9, в которой благодаря каналу 6 поддерживается атмосферное давление, через отверстие с ограниченной пропускной способностью (жиклер) 10 и распылитель 4 поступает в смесительную камеру 3 и перемешивается с потоком воздуха. Для изменения состава горючей смеси (соотношения топлива и воздуха) служит воздушная заслонка 5.

Количество горючей смеси, поступающей в цилиндры двигателя, регулирует дроссельная заслонка 1. Чем больше открыта дроссельная заслонка, тем большее количество горючей смеси поступает в цилиндры.

Читать далее |

Двигатель Д-21 имеет механизм газораспределения с верхним расположением клапанов. Распределительный вал с деталями привода и толкатели с направляющими втулками расположены в картере двигателя; штанги размещены в уплотненных трубчатых кожухах; коромысла, клапаны с втулками, пружинами и другими деталями смонтированы на головках цилиндров. Тепловой зазор между стержнями впускных и выпускных клапанов и коромыслами на непрогретом двигателе 0,30 мм. Фазы газораспределения: впуск — 236°, открытие впускного клапана— 16° до в. м. т., закрытие — 40° после н. м. т.; выпуск — 236°, открытие выпускного клапана — 40° до н. м. т., закрытие— 16° после в. м. т.; перекрытие клапанов — 32°. Клапаны изготовлены из сильхромной стали. Тарелка впускного клапана имеет диаметр 44 мм, выпускного — 38 мм. Распределительный вал двухопорный (вращается в двух чугунных втулках), имеет четыре одинаковых по профилю кулачка, первый и третий кулачки впускные, второй и четвертый выпускные. Осевые перемещения вала ограничиваются торцом ступицы приводной шестерни. Распределительный вал изготовлен из стали 45. Толкатели грибообразные, с кольцевыми выточками на направляющей части для валиков декомпрессионного механизма. Ось толкателя смещена относительно оси кулачка, что обеспечивает толкателю вращательное движение. Толкатели изготовляют из хромистой стали, цементируют и закаливают. Читать далее |

Детали механизма газораспределения работают в условиях значительных ударных нагрузок, при высокой температуре и постоянном воздействии на клапаны газов, содержащих агрессивные компоненты и дающих нагарообразование; подача смазки на трущиеся поверхности основных деталей механизма газораспределения весьма ограничена. Износ и подгорание фаски клапана и его седла приводят к нарушению плотности посадки клапана на седло, а следовательно, к утечке газов при сжатии и особенно при расширении. Износ стержня клапана по направляющей цилиндрической поверхности и направляющей втулки клапана дает перекос при посадке клапана на седло, в результате чего также наблюдается утечка газов.

Износ торцов стержня клапана, штанги, толкателя, а также бойка коромысла, изгиб штанги увеличивают зазор в передаточных деталях механизма газораспределения, что приводит к неполному открытию клапанов, ограничивает газообмен в цилиндрах и создает шум при работе двигателя. В результате потери упругости пружин клапанов происходит неплотная посадка клапана на седло и самопроизвольное открытие клапанов. Читать далее |

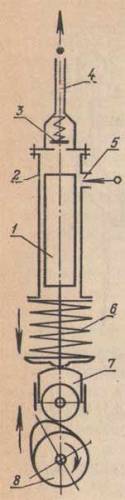

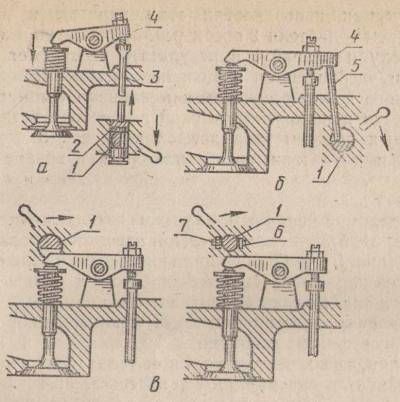

Для облегчения проворачивания коленчатого вала при запуске на некоторых дизелях применяют декомпрессионные механизмы. Принцип их работы состоит в снижении давления в цилиндрах при сжатии путем сообщения полостей цилиндров с атмосферой (декомпрессирования). При декомпрессированных цилиндрах воздух в них практически не подвергается сжатию, а следовательно, и не оказывает значительного сопротивления перемещению поршней, что облегчает проворачивание коленчатого вала. Предварительное проворачивание коленчатого вала при запуске дизеля позволяет подать смазку на трущиеся поверхности двигателя и тем самым облегчить последующий запуск. При этом снижаются потери на трение, уменьшается износ цилиндров, поршней и подшипников коленчатого вала, улучшается уплотнение поршней в цилиндрах.

Декомпрессирование в дизелях осуществляется путем воздействия на клапаны механизма газораспределения. Декомпрессионный механизм при включении открывает отдельно впускные клапаны или впускные и выпускные вместе и удерживает их в открытом положении на протяжении всего цикла. Читать далее |

К клапанной группе механизмов газораспределения относят клапаны, их направляющие втулки, клапанные пружины с деталями крепления, гнезда (седла) клапанов и некоторые другие детали. Клапаны (рис. ниже) состоят из головки (тарелки) и стержни. Для уменьшения сопротивления при впуске и выпуске переход от головки клапана к стержню делают возможно более плавным. Головки клапанов чаще всего имеют такие формы (рис. выше, б): плоскую, тюльпанообразную и выпуклую. Клапаны с плоской головкой просты по конструкции, их применяют обычно в качестве впускных клапанов. Тюльпанообразную форму головки имеют впускные клапаны большого диаметра. Такая головка, хотя и несколько сложна в изготовлении, однако имеет сравнительно небольшую массу, достаточную жесткость и хорошую обтекаемость. Клапаны с выпуклой головкой применяют в качестве выпускных. Они отличаются повышенной жесткостью и хорошей обтекаемостью со стороны цилиндра.

Перейдите в полный раздел материала, чтобы прочесть дальше |

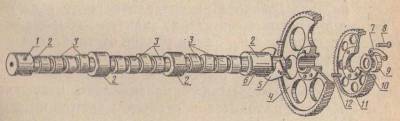

Распределительный вал управляет работой клапанов. Он состоит из кулачков 3 и опорных шеек 2 (рис. ниже).

Распределительный вал с шестернями двигателя СМД-60: 1 — отверстие для пульсирующей подачи масла к деталям механизма газораспределения; 2 — опорные шейки; 3 — кулачки; 4 — шестерня распределительного вала; 5 — упорный фланец; 6 — канал для подачи масла к деталям

головки цилиндров; 7 — замковая шайба; 8 — болт; 9 — гайка; 10 - стопорная шайба; 11 — промежуточная шестерня; 12 — штифт. В качестве подшипников распределительного вала используют сталебаббитовые или алюминиевые втулки, реже подшипники качения. Осевые перемещения распределительного вала (0,1...0,25 мм) чаще всего ограничиваются регулировочным и упорным болтом или стопорной шайбой (фланцем) 5. Читать далее

|

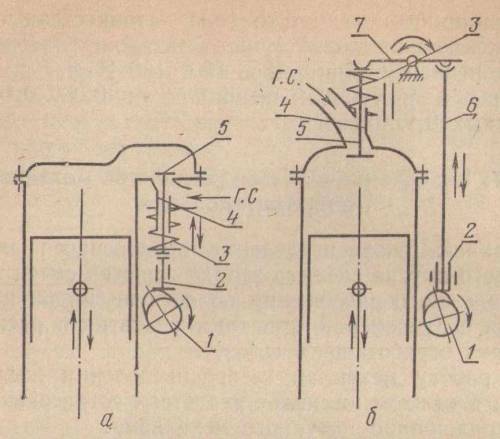

Механизм газораспределения предназначен для своевременного впуска свежего заряда горючей смеси или воздуха, надежного разобщения полости цилиндра и камеры сгорания с атмосферой при тактах сжатия и расширения и выпуска отработавших газов. Эту работу механизм газораспределения должен выполнять в каждом цилиндре двигателя согласованно с работой кривошипно-шатунного механизма. На двигателях внутреннего сгорания применяют такие типы механизмов газораспределения, как клапанные, золотниковые и комбинированные. В клапанном механизме газораспределения запорной деталью является клапан. При золотниковом газораспределении впускные и выпускные каналы двигателя открываются и закрываются специальными золотниками, которые в процессе работы совершают поступательное или вращательное движение. Комбинированное газораспределение характерно тем, что сообщение впускного канала с камерой сгорания осуществляется золотниковым устройством, а отработавшие газы выпускаются при помощи клапанов. Преимущественное распространение на тракторных двигателях получили клапанные механизмы газораспределения. Главное их преимущество в надежности уплотнения при закрытом клапане (такты сжатия и расширения). Это достигается тем, что клапан в этом случае неподвижен и надежно прижимается к седлу не только силой пружин, но также и силой давления газов в цилиндре. Кроме этого, клапанный механизм газораспределения несложен по конструкции удобен в эксплуатации. Современные клапанные механизмы газораспределения достаточно совершенны, ОНИ вполне надежно обеспечивают газораспределение при частоте вращения коленчатого вала двигателя 5000... 8000 мин" и более.

Схемы клапанных механизмов газораспределения: а — с нижним боковым размещением клапаном; б — с верхним размещением клапанов; 1 — распределительный вал; 2 — толкатель; 3 — пружина; 4 — направляющая втулка; 5 — клапан; 6 — штанга; 7 — коромысло; ГС —горючая смесь. |

|

|