Плавающий поршневой палец в верхней головке шатуна

смазывается маслом, поступающим или под давлением по каналу в стержне шатуна

или разбрызгиванием через сверления (прорези) в головке. На некоторых

двигателях верхняя головка шатуна имеет одно-два отверстия или распылитель,

через которые масло под давлением разбрызгивается на днище поршня и охлаждает

его.

Стержень шатуна обычно выполняют двутаврового сечения,

расширяющимся к нижней головке. В случае необходимости подачи масла к верхней

головке под давлением в стержне шатуна делают масляный канал. Стержень шатуна

должен иметь обтекаемую форму и плавные переходы к головкам.

Нижняя головка шатуна у большинства двигателей

выполняется разъемной, с плоскостью разъема перпендикулярной продольной оси

шатуна. В отдельных случаях для удобства монтажа поршня с шатуном через цилиндр

разъем нижней головки шатуна делают косым (30...60° к оси шатуна). Плоскость

разъема может быть гладкой или иметь шлицевой замок 14.

Съемная часть нижней головки шатуна — крышка 12 крепится к шатуну двумя болтами

10, которые или ввертываются в

тело шатуна, или имеют гайки.

Шатунные болты и их гайки изготовляют из легированной

стали и термически обрабатывают.

После надежной затяжки шатунных болтов или их гаек вполне определенным моментом они надежно

стопорятся сюпорнымп пластинами или контргайками.

Иногда в нижней головке шатуна

делают небольшое верление, обращенное в сторону распределительного вала. Через него периодически фонтанирует

масло, попадая на зеркало цилиндра и детали

газораспределительного механизма.

Нижняя головка шатуна в отличие от верхней не подвержена

сильному тепловому воздействию, однако имеет полное (круговое) скольжение по

шейке коленчатого вала.

Это позволяет применить

здесь в качестве материала для подшипников менее теплостойкие, но более

антифрикционные сплавы, чем, например, бронза.

В качестве подшипников нижней головки шатуна (шатунных)

применяются тонкостенные стальные вкладыши 13 и 15 с тонким слоем антифрикционного

сплава. Реже применяются шатунные подшипники качения.

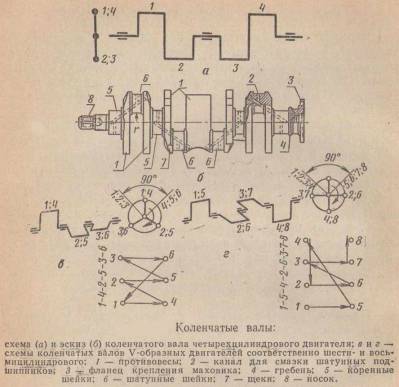

Коленчатый вал через шатуны воспринимает усилия от поршней, суммирует их

и передает приводимым системам и механизмам двигателя и силовой передаче. Он

состоит (рис. второй) из коренных (опорных) 5 и шатунных 6 шеек, связанных щеками 7, носка

8 и хвостовика.

В процессе работы коленчатый вал воспринимает действие

сил давления газов, инерционных сил возвратно-поступательно движущихся масс,

центробежных сил вращающихся масс, реакций опор, сил сопротивления приводимых

механизмов. Коленчатый вал в основном подвергается скручиванию и изгибу. Он

должен быть прочным, жестким, с износоустойчивыми шейками, статически и динамически

уравновешенным, обтекаемым и не подверженным резонансным изгибным и крутильным

колебаниям.

Коленчатые валы изготовляют из углеродистых и легированных сталей, а

иногда и из высококачественного чугуна.

Форма коленчатого вала (взаимное расположение кривошипов)

должна обеспечивать равномерное чередование рабочих ходов в цилиндрах по углу

поворота коленчатого вала, принятую последовательность работы цилиндров и

уравновешенность двигателя.

Взаимное размещение шатунных шеек (кривошипов) на

коленчатом валу зависит от углового интервала чередования рабочих.тактов, от

расположения цилиндров в двигателе (в один или в два ряда; при V-образном

расположении цилиндров от угла их развала) и от принятой последовательности

чередования рабочих тактов по цилиндрам двигателя.

Интервал чередования рабочих тактов для однорядного

четырехтактного двигателя определяют по формуле

а4т = 720/i,

для аналогичного двухтактного

двигателя а2т = 360/i,

где 720 и 360 — углы поворота коленчатого

вала за полный цикл работы соответственно четырехтактного и двухтактного двигателей;

i — число цилиндров в двигателе.

Что касается интервала

чередования рабочих тактов у V-образных двигателей, то

среднее его значение также можно определять по вышеприведенным формулам. Фактическое же значение этого интервала

может отличаться от среднего в связи с несогласованностью угла развала ЦИЛИНДРОВ двигателя и угла взаимного расположения

кривошипов на коленчатом валу. Так, например,

на V-образном четырехтактном дизеле СМД-60 интервал чередования рабочих тактов составляет 90 и 150°

(при расчетном среднем значении 120°) в связи с тем, что угол развала цилиндром 90°, а угол расстановки

кривошипов 120° (рис выше).

Число цилиндров двигателя определяет количество Шатунных шеек (кривошипов). Если к

каждой шатунной Шейке присоединяется

по одному шатуну (при однорядка ном расположении цилиндров), то количество

шатунных шеек равняется числу цилиндров.

При двухрядном V-образном расположении

цилиндров к каждой шатунной шейке присоединяются по два независимых друг от

друга шатуна (один от цилиндра одного ряда, другой от напротив расположенного

цилиндра второго ряда) или сочлененные шатуны (главный и прицепной). В этом

случае количество шатунных шеек в два раза меньше количества цилиндров

двигателя.

Порядок работы цилиндров двигателя устанавливают таким,

чтобы рабочие такты происходили последовательно по возможности не в соседних

цилиндрах, а в удаленных один от другого. Это позволяет разгрузить коренные

подшипники коленчатого вала от следующих одна за другой ударных нагрузок от

рабочих тактов в близлежащих цилиндрах. В V-образных

двигателях порядок работы цилиндров должен учитывать не только равномерное

распределение рабочих тактов по длине коленчатого вала, но и по рядам

цилиндров.

Количество коренных шеек коленчатого вала у дизелей и V-образных

карбюраторных двигателей обычно на одну больше, чем шатунных; у карбюраторных

двигателей с однорядным расположением цилиндров их, как правило, меньше, чем у

одинаковых по количеству цилиндров дизелей.

Одноцилиндровые двигатели имеют две коренные шейки,

двухцилиндровые двигатели — две (двигатели небольшой мощности) или три,

четырехцилиндровые двигатели —три или пять (карбюраторные двигатели) и пять

(дизели), шестицилиндровые двигатели — четыре (карбюраторные однорядные

двигатели и'двигатели с V-образным расположением цилиндров)

и семь (дизели и некоторые карбюраторные двигатели с однорядным расположением

цилиндров), восьмицилиндровые двигатели с V-образным

расположением цилиндров — пять. Увеличение количества опор повышает жесткость

коленчатого вала и картера двигателя, облегчает нагрузку на опорные подшипники,

но усложняет устройство вала и картера, а также увеличивает длину двигателя.

На рисунке выше приведены наиболее распространенные схемы коленчатых валов

двигателей, а также последовательность работы цилиндров этих двигателей.

Шатунные и коренные шейки подвергают поверхностной

закалке на глубину от 1,5 до 5 мм и обрабатывают с большой точностью

(овальность и конусность шеек не должна превышать 0,01 мм).

Шейки коленчатого вала связаны

между собой щеками. Массивные продолжения щек — противовесы предназначены для

уравновешивания центробежных сил масс, сосредоточенных в шатунных шейках и

щеках. Противовесы могут изготовляться заодно со щеками или в виде отдельных

деталей, надежно закрепляемых на продолжении щек. Для уменьшения массы

шатунных шеек они могу г быть полыми. Полости шатунных шеек, связанные с масляными

каналами, служат также и для центробежной очистки масла. Уравновешивание

коленчатого вала снижает износ коренных шеек и их подшипников, а также улучшает

плавность работы двигателя.

Смазка к коренным и шатунным шейкам, а также к подшипникам

коленчатого вала подводится по каналам в блок-картере и в коленчатом валу.

Носок коленчатого вала обычно имеет ступенчатую форму.

На нем крепятся шестерня привода распределительного вала, шкив приводных

ремней, маслоотражатель и сальник. В торец носка ввертывается храповик для прокручивания

коленчатого вала с помощью рукоятки.

Хвостовик — задняя часть коленчатого вала. На хвостовике

крепится маховик. Для ограничения утечки масла через задний коренной подшипник

на хвостовике делают маслосгонную резьбу и кольцевой гребень, а также устанавливают

специальный сальник. В торце хвостовика, как правило, делают гнездо для

установки переднего подшипника вала муфты сцепления.

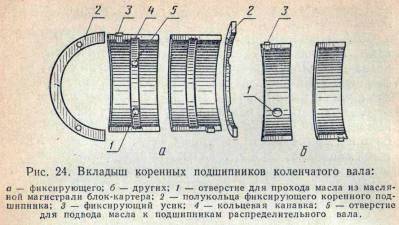

Подшипники коленчатого вала, шатунные и коренные, как правило, являются подшипниками

скольжения. Подшипники качения применяют в качестве шатунных и коренных

подшипников коленчатого вала редко: в одно-, двухцилиндровых двигателях и в

двигателях с разъемным коленчатым валом.

Подшипники скольжения коленчатого вала в большинстве случаев представляют собой

тонкостенные взаимозаменяемые стальные вкладыши с заливкой слоя антифрикционного

сплава. Вкладыши такого подшипника представляют собой два стальных полукольца

(рис. 24), на рабочую поверхность которых наносится или слой непосредственно антифрикционного сплава, или

металлокерами-ческий подслой (60 % меди и 40 % никеля), а затем уже слон антифрикционного сплава.

Вкладыши изготовляют из стальной ленты

толщиной 1...3 мм, толщина слоя антифрикционного сплава составляет 0,1 ...0,9

мм.

В качестве антифрикционных сплавов применяют баббиты высокооловянистые

и на свинцовистой основе, свинцовистые бронзы, сплавы на алюминиевой основе и

др.

Баббиты имеют малый коэффициент трения и хорошо

смазываются, однако с повышением температуры снижают свои механические свойства

и дают значительную усадку. Применяют баббиты во вкладышах карбюраторных двигателей.

Свинцовистые бронзы и алюминиевые сплавы применяют при

нагрузках более 10 МПа и при температуре подшипников, превышающей 80 °С. Этими

антифрикционными сплавами заливают более нагруженные вкладыши дизелей.

Медно-никелевый подслой трехслойного вкладыша состоит

из спеченных порошков меди и никеля. Он упрочняет соединение баббита со

стальной лентой и представляет собой прочную основу для более тонкого слоя (0,1

мм) баббита.

Для фиксации в постели вкладыши имеют фиксирующие

выступы (усики) 3, которые

входят в соответствующие пазы постели и крышки. Вкладыши также имеют отверстия

/ и 5 для подвода или отвода смазки и

срезы-холодильники у плоскостей разъема для распределения масла по длине

шейки.

Перед установкой в постели вкладыши покрывают тонким

слоем олова (0,002...0,003 мм), который, с одной стороны, способствует быстрой приработке трущейся поверхности и, с другой,

обеспечивает плотное прилегание наружной поверхности к постели и крышке и

лучший отвод теплоты от подшипника.

Применение тонкостенных взаимозаменяемых вкладышей

весьма эффективно, так как не требует периодических регулировок, а ремонт

подшипников сводится к замене вкладышей. Вместе с тем вкладыши работают надежно

только при правильной сборке подшипников и достаточной жесткости коленчатого

вала, его опор и кривошипных головок шатунов. Наибольшей жесткостью обладают

коленчатые валы так называемых короткоходных двигателей (высокооборотные

двигатели с уменьшенным ходом поршня, имеющие перекрытие сечений шатунных и

коренных шеек).

Маховик представляет собой массивную дисковую деталь. Он предназначен

главным образом для обеспечения равномерного вращения коленчатого вала путем

аккумулирования кинетической энергии при недогрузке двигателя и отдачи этой

энергии для преодоления сил сопротивления при перегрузке двигателя.

При рабочем такте коленчатый вал с маховиком воспринимает

усилие от поршня через шатун и раскручивается, накапливая энергию. Последующие

подготовительные такты выполняются как за счет энергии рабочих тактов и других

цилиндрах двигателя, так и за счет энергии гращающихся деталей (в основном

маховика и коленчатого вала). С увеличением количества цилиндров в двигателе, а также

частоты рабочих тактов (двухтактные двигатели) потребность в энергии маховика

для выполнения подготовительных тактов сокращается.

Кинетическая энергия вращающегося маховика используется

также при трогании трактора с места.

Маховик отливают из чугуна. На обод маховика напрессовывают

зубчатый венец для соединения с пусковым устройством

(электростартером или пусковым двигателем). На поверхность обода или на переднюю торцевую поверхность маховика обычно наносят метки для определения положения поршня в первом

цилиндре, момента зажигания или момента подачи топлива.

Маховик крепится к хвостовику коленчатого вала. Если Коленчатый вал установлен на разъемных

подшипниках скольжения, то маховик имеет фланцевое крепление. В случае применения подшипников качения

его монтируют на конусном или шлицевом конце коленчатого вала.

Маховик тщательно балансируется вместе с коленчатым валом.

На задней торцевой поверхности маховика монтируется муфта сцепления, через которую отбирается мощность двигателя.

В процессе работы на коленчатый вал действуют осевые усилия от включения муфты сцепления, работы косозубых шестерен привода газораспределения, нагрева вала.

Для ограничения осевых перемещений коленчатого вала (0,2... 0,4 мм) один из коренных подшипников (передний, задний или средний) делают упорным. Для этого вкладыш таких подшипников имеют отбортовку, упорные кольца или полукольца.